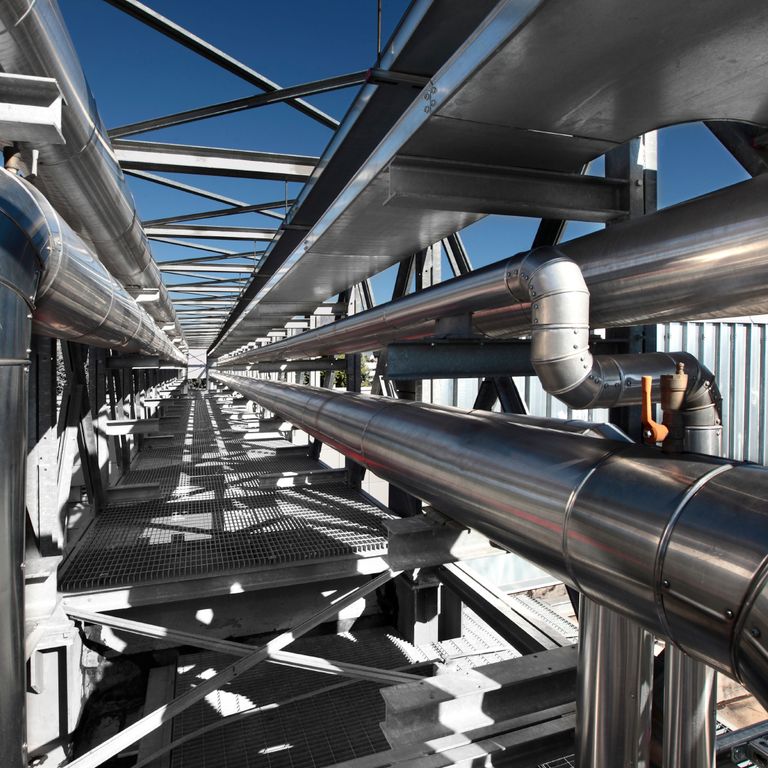

Zyklonabscheider gehören zu den Arbeitstieren der mechanischen Trenntechnik

Zyklonabscheider

Zyklonabscheider gehören zu den Arbeitstieren der mechanischen Trenntechnik: Sie sorgen dafür, dass unerwünschte Partikel aus einem Gasstrom geschieden werden – sei es, um die Umwelt zu schonen, Anlagen zu schützen oder hochwertige Endprodukte zu erhalten. Ihre einfache Konstruktion, die praktisch nur aus einem zylindrischen Gehäuse, einem Kegel und einigen Ein- und Auslassöffnungen besteht, täuscht leicht darüber hinweg, dass hier hochinteressante physikalische Prinzipien am Werk sind.

Das Prinzip in aller Kürze:

Ein Gasstrom mit Partikeln wird tangential in den Abscheider eingeleitet und beginnt eine spiralförmige Bewegung – eine Art „Miniatur-Wirbelsturm“ im Inneren des Gehäuses. Durch die Zentrifugalkraft werden die schwereren Partikel nach außen gedrückt und wandern an der Wand entlang nach unten, wo sie gesammelt werden. Das gereinigte Gas strömt in der Mitte des Zyklons nach oben und tritt aus.

Ein Beispiel aus dem Alltag: Stellen Sie sich vor, Sie drehen einen Eimer Wasser schnell im Kreis. Das Wasser wird an den Rand gedrückt, während sich in der Mitte ein leerer Bereich bildet. Ein ähnliches Prinzip nutzt der Zyklonabscheider – nur, dass es hier um Partikel im Gasstrom geht.

Vorteile:

- ✅ Kein Verschleiß durch bewegliche Teile: Da der Zyklonabscheider rein mechanisch arbeitet, gibt es keine rotierenden oder beweglichen Elemente, die mit der Zeit verschleißen könnten.

- ✅ Hohe Effizienz für grobe Partikel: Für Partikel im mittleren bis groben Größenbereich erreicht der Zyklonabscheider beeindruckende Abscheidegrade, oft im Bereich von 90% oder mehr.

- ✅ Robust und langlebig: Die robuste Konstruktion macht ihn ideal für harte Umgebungen, in denen Staub und Partikel in großen Mengen auftreten – denken Sie an Zementwerke, Holzverarbeitung oder Metallurgie.

- ✅ Geringer Wartungsaufwand: Im Vergleich zu Filtermedien oder elektrochemischen Verfahren muss hier kaum etwas ersetzt oder gereinigt werden, was die Betriebskosten senkt.

Nachteile:

- Begrenzte Feinstaubabscheidung: Für ultrafeine und damit leichten Partikel, wie sie etwa in der Pharmaindustrie oder bei sehr feinen Stäuben auftreten, ist der Zyklon allein nicht ausreichend. In solchen Fällen wird er oft mit anderen Verfahren kombiniert.

- Hoher Druckverlust: Die Wirbelbewegung erzeugt einen spürbaren Druckabfall im System, was zusätzliche Energie erfordert, um den Gasstrom aufrechtzuerhalten.

- Raumbedarf: Ein Zyklonabscheider benötigt eine gewisse Höhe, um die Zirkulation und die Abtrennung der Partikel zu ermöglichen. In Anlagen mit begrenztem Platzangebot kann das problematisch sein.

Technische Analyse:

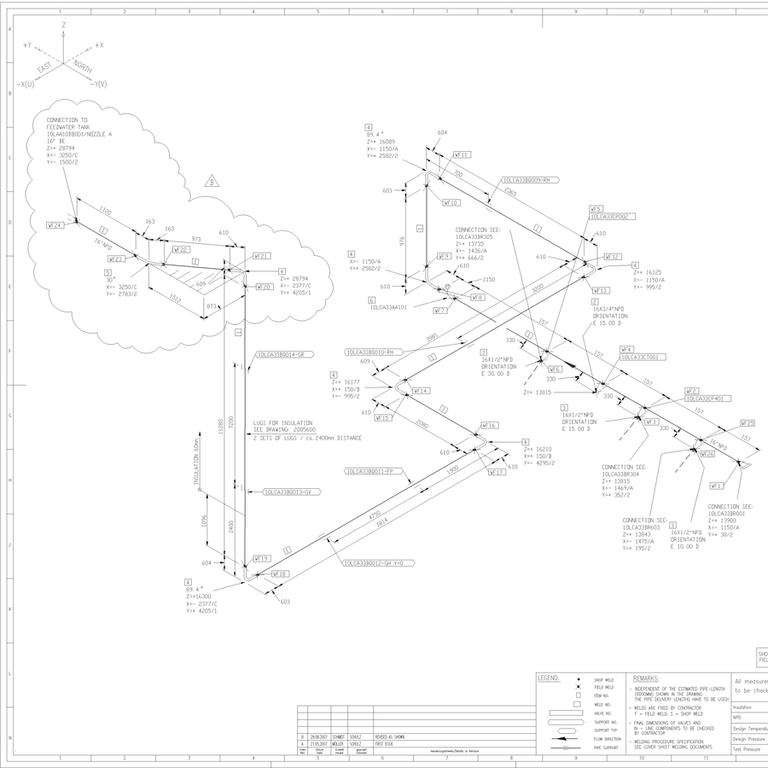

Der Abscheidegrad eines Zyklonabscheiders hängt maßgeblich von der Partikelgröße, der Dichte der Partikel und der Gasgeschwindigkeit ab. Je schneller der Gasstrom und je größer bzw. schwerer die Partikel, desto besser arbeitet der Zyklon. Die Wirbelbewegung ist ein komplexes Zusammenspiel von Zentrifugal-, Auftriebs- und Strömungskräften, die durch die Geometrie des Zyklons gesteuert wird.

Ein typischer Zyklon hat einen Cutpoint – die Partikelgröße, bei der 50% der Partikel abgeschieden werden. Partikel größer als der Cutpoint haben eine hohe Wahrscheinlichkeit, abgeschieden zu werden, während kleinere Partikel zunehmend entweichen. Hier zeigt sich die Stärke der Technik: Für viele industrielle Anwendungen, bei denen es um grobe oder mittlere Staubfraktionen geht, ist der Zyklon eine effiziente und kostengünstige Lösung.

Fazit:

Ob in der Holzverarbeitung, der Zementindustrie oder bei der Metallherstellung – der Zyklonabscheider ist oft die erste Wahl, wenn es um robuste und wartungsarme Staubabscheidung geht. Seine Funktionsweise ist ebenso simpel wie genial: Ein kleines Stück Physik, das in einem Industriegehäuse große Wirkung zeigt. Er ist wie der pragmatische Allrounder unter den Abscheidern – vielleicht nicht die perfekte Lösung für jede Situation, aber fast immer eine zuverlässige.

Funktionsweise eines Zyklonabscheiders – Effiziente Staub- und Partikeltrennung

Ein Zyklonabscheider nutzt Fliehkraft (Zentrifugalkraft), um Partikel aus einem Gasstrom zu trennen. Diese Technik kommt häufig in industriellen Filtrationssystemen zum Einsatz, insbesondere für grobe bis mittlere Staubfraktionen.

Das Prinzip des Zyklonabscheiders

1️⃣ Eintritt des Staub-Gas-Gemisches

- Der belastete Gasstrom tritt tangential in den Zyklon ein und wird in eine spiralförmige Rotation versetzt.

- Die Strömung folgt der konischen Geometrie des Zyklons, wodurch sich eine Wirbelbewegung bildet.

2️⃣ Trennung durch Zentrifugalkraft

- Die Partikel im Gasstrom werden durch die Zentrifugalkraft nach außen gedrückt.

- Schwerere und größere Partikel haben eine höhere Trägheit und wandern schneller zur Wand des Zyklons.

- Durch die Rotation und Schwerkraft rutschen sie entlang der Wand nach unten in den Staubauffangbehälter.

3️⃣ Bildung des Sekundärwirbels

- Der Gasstrom ändert im unteren Teil des Zyklons seine Richtung und bildet einen sekundären, nach oben steigenden Wirbel bzw. Luftstrom.

- Die gereinigte Luft bewegt sich durch das zentrale Austrittsrohr aus dem Zyklon heraus.

4️⃣ Cutpoint & Abscheidegrad

- Der Cutpoint gibt die Partikelgröße an, bei der 50% der Partikel abgeschieden werden.

- Größere und schwerere Partikel werden mit hoher Wahrscheinlichkeit entfernt, während kleinere, leichtere Partikel mit dem Gasstrom entweichen können.

Einflussfaktoren auf die Effizienz

🔹 Partikelgröße & Dichte: Größere und schwerere Partikel werden leichter abgeschieden.

🔹 Gasgeschwindigkeit: Eine höhere Geschwindigkeit verstärkt die Zentrifugalkraft und verbessert die Abscheidung.

🔹 Zyklongeometrie: Länge, Durchmesser und Winkel der Eintrittsöffnung beeinflussen die Strömungsverhältnisse und somit die Leistung.

Vorteile des Zyklonabscheiders

✅ Effiziente Abscheidung grober & mittlerer Partikel

✅ Geringer Wartungsaufwand – keine beweglichen Teile

✅ Kostengünstige Lösung für viele industrielle Anwendungen

✅ Hohe Beständigkeit gegen hohe Temperaturen & aggressive Gase

Fazit: Zyklonabscheider sind eine robuste, zuverlässige und kosteneffiziente Lösung, um Partikel aus Gasströmen zu entfernen – ideal für Metallverarbeitung, Zementwerke, Holzindustrie und viele weitere Branchen.

Begleitheizung zur Verhinderung der Kondensatbildung

Eine Begleitheizung und Isolierung kann den Betrieb eines Zyklonabscheiders erheblich optimieren, besonders in Anwendungen, bei denen die Gasströme hohe Feuchtigkeitsanteile oder stark schwankende Temperaturen aufweisen.

Herausforderungen bei unbeheizten Zyklonen:

Ohne Temperaturkontrolle besteht die Gefahr, dass sich Feuchtigkeit im Abscheider niederschlägt. Diese Feuchtigkeit kann an den Wänden kondensieren, Staubpartikel binden und zu Verkrustungen führen. Im schlimmsten Fall beeinträchtigt dies die Trenneffizienz und erhöht den Wartungsaufwand. Zusätzlich können Temperaturunterschiede zwischen dem Gasstrom und den Zyklonwänden zu thermischen Spannungen oder Materialermüdung führen.

Der Vorteil der Begleitheizung:

Eine Begleitheizung hält die Innenwände des Zyklons auf einer konstanten Temperatur, die über dem Taupunkt des Gasstroms liegt. Dadurch wird die Kondensation vermieden und der Abscheideprozess bleibt stabil. Begleitheizungen können elektrisch oder durch Wärmeträger (z. B. Dampf oder Thermoöl) betrieben werden und sorgen dafür, dass auch bei schwankenden Eingangstemperaturen die Bedingungen im Zyklon gleichbleibend gut bleiben.

Isolierung als Schutzschild:

Eine hochwertige Isolierung ergänzt die Begleitheizung, indem sie den Wärmeeintrag von außen minimiert und gleichzeitig die einmal erzeugte Wärme im System hält. Dadurch reduziert sich der Energiebedarf für die Heizung, was die Betriebskosten senkt. Außerdem schützt die Isolierung den Zyklon vor extremen Außentemperaturen und sorgt dafür, dass die begleitbeheizten Wände auch bei kaltem Wetter stabil auf Temperatur bleiben.

Erweiterte Einsatzmöglichkeiten:

Mit einer Kombination aus Begleitheizung und Isolierung können Zyklonabscheider auch in anspruchsvollen Anwendungen eingesetzt werden. Beispielsweise in der chemischen Industrie, wo bestimmte Substanzen bei niedrigen Temperaturen erstarren oder klebrig werden, oder in feuchten Umgebungen, wo Kondensatbildung schnell zu Problemen führen kann.

Zudem lässt sich durch kontrollierte Wandtemperaturen auch die Materialwahl für den Zyklon optimieren, da die thermische Belastung gleichmäßiger verteilt wird.

Unzureichend isolierte Leitungen und Komponenten können kalte Bereiche schaffen, an denen Feuchtigkeit kondensiert. Dieses Kondensat kann zu Schimmelbildung, Korrosion und einer verminderten Effizienz der Anlage führen. Eine effektive Isolierung verhindert solche Temperaturunterschiede und minimiert somit die Kondensatbildung.

Regelmäßige Inspektionen durchführen:

Setzen Sie auf vorbeugende Instandhaltung, indem Sie Anlagen in regelmäßigen Abständen überprüfen. Kleine Mängel wie Risse, Verschmutzungen oder Lockerungen lassen sich frühzeitig erkennen und beheben, bevor größere Schäden entstehen.

Detaillierte Dokumentation führen:

Erfassen Sie jeden Wartungs- und Reparatureinsatz, einschließlich ausgetauschter Teile und durchgeführter Maßnahmen. Eine gute Dokumentation hilft, Muster zu erkennen und zukünftige Probleme zu vermeiden.

Originalersatzteile verwenden:

Nutzen Sie Ersatzteile vom Hersteller oder spezialisierte Alternativen mit hoher Qualität. Billige Komponenten können die Lebensdauer Ihrer Anlage verkürzen und zu häufigeren Ausfällen führen.

Mitarbeiter regelmäßig schulen:

Gut geschultes Personal erkennt frühzeitig Warnsignale wie ungewöhnliche Geräusche, Gerüche oder Leistungsabfälle. Investieren Sie in Trainings und fördern Sie ein Verständnis für den Betrieb und die Wartung der Anlagen.

Sauberkeit und Ordnung beibehalten:

Schmutz, Staub oder Verschleißreste können die Funktion von Maschinen beeinträchtigen. Halten Sie Arbeitsbereiche und Maschinen sauber, um den reibungslosen Betrieb sicherzustellen und die Lebensdauer der Anlagen zu verlängern.

02925 976 77 27 info@rw-filter.de Kontakt Standort

© 2023 R.W. UMWELT & FILTERTECHNIK Industrielle Entstaubung. All Rights Reserved.

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.